智慧园区智慧工地系统(五):设备管理核心功能详解!架构如何实现全周期管控

引言

施工设备是项目推进的 “动力引擎”,传统 “人工巡检 + 事后维修” 的管理模式,常陷入 “状态不明、故障突发、成本失控” 的困境。前四篇我们拆解了架构基础、安全、进度与质量管控,这一篇聚焦设备管理:塔吊、电梯等设备状态如何实时掌握?维保计划如何精准落地?故障如何提前预警?答案藏在架构驱动的全周期管控体系中。

一、传统设备管理的 “四大痛点”:无架构支撑的运维盲区

缺乏架构支撑的设备管理,本质是 “经验驱动的被动运维”,痛点贯穿设备全生命周期:

- 状态监测 “看不见、摸不准”:依赖人工定时巡检,设备运行参数(如转速、温度)无法实时采集,70% 以上潜在异常被遗漏。

- 维保管理 “无计划、靠记忆”:维保记录靠纸质登记,60% 以上设备存在 “超期未维保” 或 “过度维保”,曾有项目因塔吊未及时润滑导致轴体磨损。

- 故障处置 “响应慢、损失大”:故障需人工上报,平均响应时间超 2 小时,单次停机造成的工期延误达 4-8 小时,直接损失超万元。

- 成本管控 “算不清、降不下”:设备采购、维保、维修成本分散统计,无法精准核算单台设备效益,维保成本占设备总价值比例超 30%。

二、架构支撑的设备管理核心功能:四大模块实现全周期管控

依托五层架构,设备管理构建 “状态实时感知、维保智能调度、故障提前预警、成本精准核算” 的全链条体系,核心功能拆解如下:

(一)实时状态监测:感知层 + 网络层的 “千里眼”

- 架构支撑:感知层在塔吊、施工电梯、搅拌机等设备关键部位部署温度、振动、力矩等传感器;网络层通过 5G + 工业以太网实现数据实时传输(延迟<50ms)。

- 核心功能:① 实时采集设备运行参数(如塔吊力矩、电梯载重、电机温度),超标立即触发预警;② 生成设备 “运行状态看板”,直观展示 “在线 / 离线 / 预警 / 故障” 状态;③ 自动记录设备开机时长、作业频次,核算设备利用率。

- 应用场景:施工电梯运行时,传感器实时监测载重,当超载 10% 时,系统立即切断电源并推送预警给操作员。

(二)智能维保管理:数据层 + 平台层的 “调度员”

- 架构支撑:数据层存储设备台账(含型号、出厂日期、维保周期)与历史维保记录;平台层搭建 “维保流程引擎”,关联维保人员权限与日程。

- 核心功能:① 按设备类型自动生成维保计划(如塔吊每月润滑、电梯每季度检测),到期前 3 天推送提醒;② 维保任务一键派单,支持扫码签到、上传维保影像与数据;③ 自动生成维保报告,关联设备状态数据验证维保效果。

- 应用场景:搅拌机维保周期将至,系统自动派单给维保班组,维保后上传润滑记录与设备运行参数,系统比对确认维保达标。

(三)故障预测预警:数据层 + 平台层的 “预言家”

- 架构支撑:数据层搭载 “设备故障预测模型”(训练样本含 5000 + 故障案例),实时比对运行参数与正常阈值;平台层设置分级预警规则。

- 核心功能:① 分析参数趋势(如电机振动值持续升高),提前 7-15 天预测故障风险(如轴承磨损);② 推送预警时附 “故障原因分析” 与 “处置建议”(如 “更换型号 XX 轴承”);③ 联动备件库,显示所需零件库存状态,一键发起采购申请。

- 应用场景:塔吊起升机构振动值连续 3 天升高,系统预测 “钢丝绳疲劳”,推送预警并提示备件库有库存,维保班组 24 小时内完成更换。

(四)全周期成本管控:数据层 + 应用层的 “计算器”

- 架构支撑:数据层整合设备采购、维保、维修、能耗等数据;应用层开发 “成本核算模块”,生成多维度报表。

- 核心功能:① 自动核算单台设备全生命周期成本(采购价 + 维保费 + 维修费 + 能耗费);② 分析设备 “投入产出比”(如塔吊每小时作业产值 vs 能耗成本);③ 识别 “高成本低效率” 设备,给出 “淘汰 / 租赁替代” 建议。

- 应用场景:系统核算发现某使用 5 年的搅拌机,年维保成本达采购价的 20%,建议租赁新设备,年成本降低 35%。

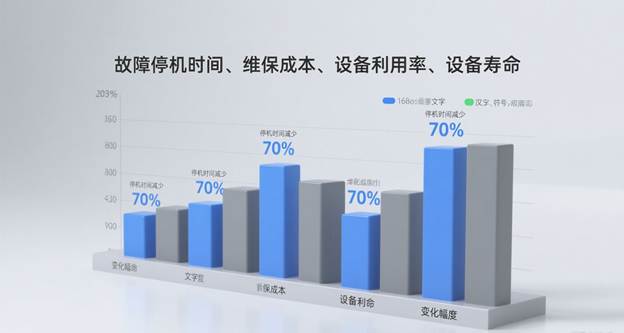

三、设备管理功能的落地价值:从 “被动维修” 到 “主动运维”

- 故障损失降低 70%:故障响应时间从 2 小时缩至 15 分钟,单次停机损失从 1 万元降至 3000 元,年故障停机时长减少 80%。

- 维保成本下降 25%:精准维保避免 “过度维修”,某项目塔吊维保成本从年 8 万元降至 6 万元,备件库存周转率提升 40%。

- 设备利用率提升 30%:实时监控设备闲置状态,合理调度资源,搅拌机利用率从 65% 提升至 85%。

- 设备寿命延长 15%:预测性维保替代事后维修,塔吊平均使用寿命从 8 年延长至 9.2 年。

四、应用案例:大型厂房建设项目的设备管理实践

项目背景:华南某大型电子厂房项目,涉及 20 台塔吊、15 台施工电梯、30 台搅拌设备,曾因设备故障月均停工 3 次,维保成本超预算 20%。

功能落地重点:

- 感知层:在 65 台关键设备上部署 120 套传感器,覆盖力矩、温度、振动等参数;

- 数据层:导入设备台账与 1000 + 故障案例,搭建 “建筑设备故障预测模型”;

- 应用层:上线设备管理平台,联动维保班组、备件库、项目部三方数据。

实施效果:

- 故障停机次数从月均 3 次降至 0.5 次,单次响应时间缩至 12 分钟;

- 维保成本同比下降 28%,备件库存积压减少 50%;

- 设备平均利用率从 62% 提升至 88%,塔吊使用寿命预计延长 1.5 年;

- 获评 “设备管理示范项目”,设备相关成本节约超 50 万元。

总结

智慧工地的设备管理,不是 “传感器的简单叠加”,而是架构驱动的 “全周期变革”—— 感知层抓准运行实况、数据层算清风险趋势、平台层打通维保流程、应用层落地成本管控,最终实现 “设备无故障、维保不盲目、成本可控制”。下一篇,我们聚焦人员管理核心功能,揭秘架构如何实现 “实名制精准管控、考勤自动统计、培训全程追溯”,敬请关注。