智慧园区能源管理系统深度解析(二):全能源数据采集功能 —— 系统 “感知神经” 的技术实现与落地

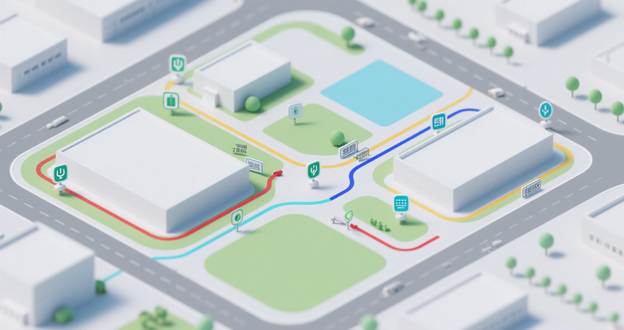

在智慧园区能源管理系统的 “感知 – 传输 – 处理 – 应用” 四层架构中,全能源数据采集功能是整个系统的 “源头活水”—— 只有精准、全面地获取电、水、气、热及可再生能源数据,后续的实时监控、能耗分析、智能调度才能落地。本文将深入拆解全能源数据采集的核心环节,包括采集范围界定、硬件设备选型、数据预处理逻辑、采集频率设计,同时分析落地中的常见问题与解决方案。

一、全能源数据采集的范围:覆盖园区 “能源全品类 + 设备全场景”

全能源数据采集并非仅统计 “总能耗”,而是需实现 “品类无遗漏、场景无死角”,具体可分为 “能源消耗数据” 与 “能源生产 / 存储数据” 两大类,覆盖园区能源流转全链路:

1. 能源消耗数据:追踪 “用能端” 每一处消耗

- 电力消耗:涵盖 “高压总进线→低压分路→设备终端” 三级数据,例如园区总配电室采集总有功功率、功率因数;办公楼每层配电箱采集照明 / 空调 / 插座分路能耗;生产车间采集生产线、空压机等关键设备的实时电流、电压。

- 水资源消耗:包括市政供水总流量、各建筑进水流量、重点用水设备(如中央空调冷却塔、生产用水泵)的用水量,部分园区还需采集污水处理站的回用水量。

- 燃气 / 热力消耗:商业园区餐饮区、工业锅炉的燃气用量(需采集瞬时流量、累计用量);市政热力入口的供回水温差、流量(计算实际耗热量)。

2. 能源生产 / 存储数据:监控 “产储端” 每一处出力

- 可再生能源生产:光伏阵列采集总发电量、单逆变器功率、组件温度;风力发电机(若有)采集发电量、风速、转速;生物质能设备采集产气率、发电量。

- 储能系统数据:储能电池的 SOC(剩余电量)、充放电功率、单体电池电压(防止过充过放);储能变流器(PCS)的运行状态、转换效率。

- 能源转换设备数据:如燃气锅炉的热效率、热泵机组的 COP(能效比),这些数据用于后续分析能源转换环节的节能潜力。

二、采集硬件选型:匹配 “精度需求 + 场景特性” 的设备矩阵

硬件设备是数据采集的 “物理载体”,选型需避免 “一刀切”—— 不同能源类型、不同场景(室内 / 室外、高压 / 低压)对设备的精度、防护等级、通信方式要求差异极大,核心设备选型标准如下:

1. 核心计量设备选型标准

| 设备类型 | 核心参数要求 | 适配场景 |

| 智能电能表 | 精度:高压表 0.2S 级、低压表 0.5S 级;通信:RS485/MQTT;支持 DL/T645 协议 | 配电室、楼层配电箱、关键设备 |

| 超声波水表 | 精度:±2%(流速 0.1-10m/s);防护等级:IP68(室外 / 地下);通信:LoRa/NB-IoT | 室外管网、地下井房、用水设备 |

| 无线燃气表 | 精度:±1.5%;电池寿命:≥6 年;通信:NB-IoT(无需布线) | 餐饮区、分散用气点 |

| 光伏逆变器采集器 | 支持采集功率、发电量、温度;通信:Modbus-TCP;与逆变器品牌兼容(如华为、阳光) | 光伏阵列逆变器柜 |

| 温度 / 压力传感器 | 温度精度:±0.5℃;压力精度:±0.2% FS;防护等级:IP65(室外) | 热力管道、储能电池、光伏组件 |

2. 特殊场景的硬件适配技巧

- 室外 / 恶劣环境:如工业园区车间粉尘多、湿度高,需选择防护等级≥IP65 的设备,且通信接口做防水处理(如用防水接头);光伏区组件温度传感器需抗紫外线老化。

- 移动 / 分散设备:如园区巡逻车充电桩、临时施工用电,无法布线,需选用 NB-IoT 无线电表,电池供电(寿命≥5 年)。

- 高压设备监测:高压开关柜需采集柜内温度、局放(局部放电)数据,需选用带绝缘封装的传感器(如无线无源温度传感器),避免触电风险。

三、数据预处理:在 “感知层” 完成 “粗加工”,减轻云端压力

采集到的原始数据常存在 “异常值、重复值、缺失值”,若直接上传云端会导致分析结果偏差。因此需在感知层的 “边缘网关” 完成数据预处理,相当于给数据做 “初步过滤”,核心包括 “协议转换、异常剔除、缺失值填充” 三大环节:

1. 协议转换:实现 “设备语言统一”

不同厂商的设备采用不同通信协议(如电表用 DL/T645、工业控制器用 Modbus、物联网设备用 LoRaWAN),边缘网关需将这些 “碎片化语言” 统一转换为系统通用的 MQTT 协议(轻量级、带宽占用低),例如:

- 将智能电表的 DL/T645 协议数据解析为 “电压:380V、电流:50A、功率:19kW” 等标准化字段;

- 将储能 PCS 的 Modbus 协议数据解析为 “SOC:80%、充放电功率:-50kW(负号代表放电)”。

2. 异常值剔除:过滤 “无效数据”

通过 “阈值判断 + 趋势分析” 识别异常数据并剔除,常见规则包括:

- 阈值判断:如电压超出 380V±10%(即 342-418V)、电流突然为 0(设备未停机却无电流,可能传感器故障);

- 趋势分析:如某区域能耗在 1 分钟内从 100kW 跳至 500kW(无生产计划调整,判定为电表故障)。

3. 缺失值填充:避免 “数据断档”

因网络波动、设备临时离线导致的数据缺失,需按 “场景适配” 原则填充,保证数据连续性:

- 短期缺失(<15 分钟):采用 “线性插值法”(如 10:00 数据 100kW,10:15 数据 120kW,10:05 缺失值填充为 106.7kW);

- 长期缺失(>1 小时):采用 “历史同期均值法”(如某办公楼周一 14:00-15:00 能耗,用过去 4 周周一同期均值填充)。

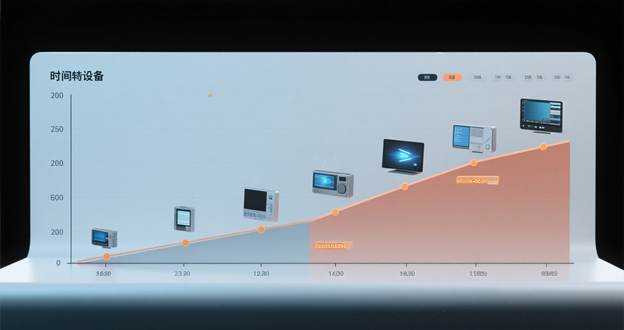

四、采集频率设计:“按需配置” 平衡 “数据精度” 与 “资源消耗”

采集频率并非 “越高越好”—— 秒级采集会占用大量网络带宽与存储资源,而低频率采集无法捕捉设备短期异常。需根据 “设备重要性、用能特性” 分级设计,核心原则是 “关键设备高频、普通设备低频”:

1. 高频采集(1 秒 – 1 分钟 / 次):聚焦 “关键设备与波动场景”

- 适用场景:工业生产线上的核心设备(如汽车焊接机器人,需监测瞬时电流判断是否正常)、光伏逆变器(发电量随光照快速变化,需 1 分钟 / 次采集以统计峰值功率)、储能系统(充放电功率波动大,1 秒 / 次采集防止过充过放)。

- 设计原因:这类设备的短期波动直接影响生产安全或能源利用率,需高频数据支撑实时控制。

2. 中频采集(5-15 分钟 / 次):覆盖 “常规用能设备”

- 适用场景:办公楼中央空调、照明、普通插座;园区总电 / 水 / 气能耗;热力管道供回水温差。

- 设计原因:这类设备用能相对稳定,15 分钟 / 次采集既能反映用能趋势,又不会过度消耗资源(如 15 分钟 / 次采集,1 台电表 1 年产生约 35 万条数据,存储压力可控)。

3. 低频采集(1 小时 – 1 天 / 次):用于 “缓慢变化场景”

- 适用场景:园区总用水量(每日波动小)、污水处理站回用水量、光伏组件温度(小时级变化);设备静态参数(如电表型号、水表口径,仅需首次录入或变更时更新)。

- 设计原因:这类数据变化缓慢,低频采集即可满足分析需求,大幅降低网络与存储成本。

五、落地常见问题与解决方案:从 “采集失败” 到 “稳定运行”

全能源数据采集在落地中常遇到 “设备离线、数据不准、协议不兼容” 等问题,这些问题并非技术难题,只需针对性优化即可解决:

1. 问题 1:无线设备频繁离线(如 NB-IoT 水表、LoRa 传感器)

- 原因:园区建筑遮挡导致信号弱;设备安装位置偏远(如地下井房、楼顶光伏区);电池电量耗尽。

- 解决方案:① 信号弱区域增加信号中继器(如 LoRa 网关);② 地下设备选用 “NB-IoT + 蓝牙双模”(蓝牙用于近距离调试);③ 选用低功耗设备(如休眠电流 < 10μA),并设置定期唤醒上报电池电量。

2. 问题 2:数据偏差大(如电表读数与供电局账单不符)

- 原因:电表精度等级不够(如用 1.0 级电表测小电流负载);接线错误(如电流互感器极性接反);数据采集时未考虑互感器变比(如 100/5 互感器,未乘以 20 倍导致数据偏小)。

- 解决方案:① 关键位置选用 0.5S 级及以上精度电表;② 安装后用钳形表现场校验接线;③ 在采集系统中录入互感器变比、电表倍率,自动换算实际能耗(如系统设置 “变比 20 倍”,采集到 10kW 自动换算为 200kW)。

3. 问题 3:新旧设备协议不兼容(如老园区原有 Modbus 电表,新增 NB-IoT 电表)

- 原因:老设备采用传统工业协议(Modbus、RS485),新设备采用物联网协议(MQTT、NB-IoT),无法直接接入同一系统。

- 解决方案:① 部署边缘网关,同时支持 RS485 与无线接入,统一转换为 MQTT 协议;② 对老设备进行 “改造升级”(如加装 NB-IoT 模块),保留原有硬件,降低更换成本。

六、结语:数据采集是 “系统价值的基石”,需 “前期规划 + 后期运维” 并重

全能源数据采集看似是 “硬件安装 + 数据上传” 的简单工作,实则直接决定后续能耗分析的准确性、智能调度的有效性 —— 若采集范围不全,会遗漏节能潜力区域;若数据精度不足,会导致节能策略误判。因此,在项目初期需结合园区类型(工业 / 商业)、用能特性规划采集范围与硬件选型,后期需建立 “设备巡检 + 数据校验” 机制(如每月对比电表读数与采集数据),确保采集系统长期稳定运行。

下一篇文章将聚焦 “多维度实时监控功能”—— 如何将采集到的海量数据转化为 “可视化、可交互” 的监控界面,让园区管理者 “一眼看清能耗情况、快速定位异常问题”,敬请期待。